۰ تا ۱۰۰ مراحل تولید سیم و کابل

هر سیم و کابلی که در مصارف مختلف مورد استفاده قرار میگیرد، طی مراحل و فرایندهای خاصی تولید میشود. مراحل تولید سیم و کابل برق چگونه انجام میشوند؟ در هر کدام از این مراحل از چه دستگاههایی استفاده میشود؟ در این مطلب به توضیح کامل فرایندهای تولید سیم و کابل خواهیم پرداخت.

- بهترین قیمت بازار

- معتبرترین برندها

- ارسال به سراسر کشور

آشنایی با مراحل تولید سیم و کابل

تولید سیم و کابل هم مراحل خاص خود را دارد. به دلیل این که کابلها از قسمتهای مختلفی تشکیل شدهاند، خط تولید نسبتاً طولانیتری دارند. مراحل خط تولید انواع سیم و کابل را در ادامه بررسی میکنیم.

به شما پیشنهاد میکنیم که برای آشنایی تفاوت سیم و کابل برق به مقالات بخش سیم و کابل در آکادمی تسلاکالا مراجعه کنید.

در ویدیو زیر قسمتی از مراحل تولید کابل برق البرز الکتریک نور (لینکو) را مشاهده میکنید:

1. مرحله نازککاری

اولین بخش از تولید سیم یا کابل، نازککاری است. در این مرحله با استفاده از دستگاه نازککن، نازکسازی سیمها انجام میشود. برای این کار ابتدا با استفاده از دستگاه سنگین راد، یک لایه مفتول از جنس مس با ضخامت ۸ میلیمتری به یک مفتول نازکتر به ضخامت ۱.۳۸ میلیمتر تبدیل میشود. مرحله دوم نازکسازی هم توسط دستگاه سبک فاین انجام میشود و با توجه به سفارش مشتری خواهد بود.

دستگاه کشش راد برای تولید کابل و سیم مورد استفاده قرار میگیرد. این دستگاه مخصوص مفتولهای آلومینیومی و مسی است و قابلیت کشش آنها را در پنج مدل متفاوت دارد.

2. مرحله آنیل کاری از مراحل تولید سیم و کابل

آنیلکاری، یکی دیگر از فرایند تولید سیم و کابل است که در آن کابلها به تعداد مشخص در کنار کوره آنیل جمع میشوند. قرقرهها برای قرار گرفتن در کوره کنار یکدیگر قرار میگیرند. درواقع این مرحله شامل حرارتدهی به مفتول میشود. در این مرحله فلزات سرد و گرم میشوند و استحکام و دوام بالایی خواهند داشت.

مفتولها با قرارگیری داخل کوره و افزایش حرارت تا میزان معینی گرم میشوند. این مفتولها در همین دما مدت زمان مشخصی را باقی میمانند و در نهایت حرارت کوره را تا دمای اتاق کم میکنند.

3. بانچ کردن یا دسته کردن رشتههای سیم

در این مرحله از دستگاه بانچر یا تاب نامنظم استفاده میکنند. این دستگاه با توجه به سفارش مشتری، بعد از نازک و آنیل شدن کابلها، آنها را روی قرقرههای مشخصی میتاباند.

4. عایق کاری

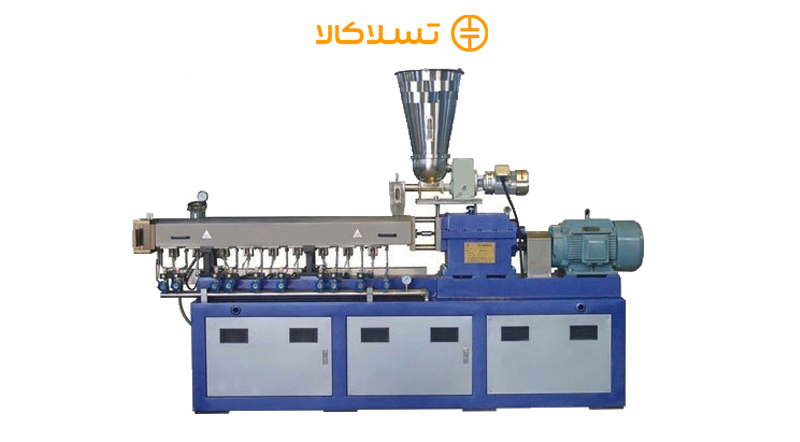

یکی دیگر از مراحل تولید سیم و کابل عایقکاری است که هدف آن ساخت زیره برای سیم است. رشتههای بانچ شده روی قرقره ماده اولیه بوده و گرانول عایق ماده ثانویه برای زیره کابل برق است. در این مرحله از دستگاه اکسترودر استفاده میشود. اگر محصول مورد نظر کابل باشد، باید دوباره تاب استرندر بخورد و روی قرقره جمع شود. از طرف دیگر اگر محصولی تولیدی سیم باشد، آن را برای بستهبندی به واحد مربوطه ارسال میکنند.

5. روکشزنی

در این مرحله از دستگاه اکسترودر برای روکش زدن کابلها استفاده میشود. مواد مورد نیاز در این مرحله شامل گرانول روکش، زیرههای استرندر شده، پودر تالک و … هستند. پلاستیکهای فشرده شده با استفاده از دستگاه اکسترودر و نیروی اعمال شده، داخل قالبهای دستگاه ریخته میشود. این دستگاه هم تغذیه گرم و هم تغذیه سرد دارد.

نمونهای از دستگاه اکسترودر را در تصویر زیر میبینید:

6. مرحله بسته بندی از مراحل تولید سیم و کابل برق

آخرین مرحله تولید سیم و کابل، مربوط به بستهبندی کردن محصول است. با توجه به سفارش مشتری، کابلها در شکل، متراژ و نوع نهایی بستهبندی میشوند. کابلها بعد از بستهبندی به صورت قرقره یا کلاف به دست مشتریان میرسند. حتی میتوان از دستگاه وکیوم برای کابلهای کلافی استفاده کرد.

معرفی دستگاههای مورد نیاز در مراحل تولید سیم و کابل

تا اینجا به توضیح فرایند تولید سیم و کابل پرداختیم. حال نوبت به معرفی دستگاههای مراحل تولید میرسد. در ادامه به معرفی مهمترین دستگاههای خط تولید کابل برق خواهیم پرداخت.

دستگاه استرندر

از این دستگاه برای بافت هادیهای آلومینیومی استفاده میکنند. همچنین مفتولهای کشیده شده و جمع شده روی قرقره، روی این دستگاه گذاشته میشوند. در این دستگاه یک مفتول بهعنوان مغزی در مرکز قرار میگیرد. از این دستگاه در مرحله عایقکاری استفاده میکنند.

دستگاه کشش راد

این دستگاه عملیات کشش و نازککاری مفتولها را برعهده دارد. درواقع مفتول با استفاده از دستگاه کشش راد به سایزهای کوچکتری تقسیم میشود. فرقی نمیکند ضخامت مفتول چه میزان باشد. با قرارگیری در این دستگاه به ضخامت موردنظر خواهد رسید. فرایند کشش مفتول در روغن انجام میشود.

در تصویر زیر عکس دستگاه کشش مفتول راد را مشاهده میکنید:

دستگاه اکسترو

از این دستگاه در مراحل تولید سیم و کابل، برای عایقکاری و تزریق مواد خاص استفاده میشود. همچنین با استفاده از دستگاه اکسترو، نیمههادی بهعنوان یک لایه برای عایق، لایه میانی و روکش قرار میگیرد.

دستگاه تابنده یا بانچر

همانطور که از عنوان این دستگاه پیداست، برای تاباندن کابلها با یک روند و ساختار منظم مورد استفاده قرار میگیرد. درواقع رشتههای کابل را به طور منظم دور هم میپیچند.

در تصویر زیر نمونهای از دستگاه بانچر سیم و کابل برق را مشاهده میکنید:

نکات مهم تولید سیم و کابل برق

تولید سیم و کابل برق نیازمند دقت بالا، کنترل کیفی مستمر و رعایت کامل استانداردهای ایمنی و فنی است. انتخاب مواد اولیه مناسب، طراحی مهندسی دقیق و تجهیزات پیشرفته در تمامی مراحل، نقش کلیدی در تضمین کیفیت محصول نهایی دارد.

در ادامه به مهمترین نکات در تولید سیم و کابل برق اشاره میکنیم:

- استفاده از فلزات هادی باکیفیت: مس با خلوص بالا و آلومینیوم آلیاژی، رایجترین گزینهها برای هادی هستند. کیفیت هادی تأثیر مستقیمی بر افت ولتاژ و تحمل جریان دارد.

- کنترل دقیق قطر و کشش مفتول: مفتولکشی با دستگاههای کشش چندمرحلهای باید با تلرانس دقیق انجام شود تا همپوشانی با استانداردهای ولتاژ و جریان برقرار باشد.

- آنیلکاری استاندارد: برای افزایش انعطافپذیری و کاهش شکنندگی، آنیلکاری باید بهصورت کنترلشده و با دمای استاندارد انجام شود.

- عایقکاری با مواد مناسب: مواد PVC، XLPE یا سیلیکون بسته به نوع کاربرد (ولتاژ پایین یا بالا، محیط مرطوب یا صنعتی) انتخاب میشوند. ضخامت و یکنواختی عایق نیز بسیار مهم است.

- تابیدن دقیق در کابلها: در کابلهای چندرشته، میزان تابیدن و ترتیب قرارگیری رشتهها باید استاندارد باشد تا ختلالات مغناطیسی و افت ولتاژ کاهش یابد.

- روکشگذاری نهایی و نشانهگذاری: روکش کابلها علاوه بر محافظت، باید دارای نشانهگذاری دقیق شامل نام برند، ولتاژ اسمی و نوع هادی باشد.

- آزمونهای کنترل کیفیت نهایی: کابلها باید از نظر مقاومت الکتریکی، استحکام کششی، مقاومت عایقی و تست ولتاژ فشار بالا مورد ارزیابی قرار بگیرند.

کلام پایانی

در این مطلب به توضیح کامل مراحل تولید سیم و کابل پرداختیم. همه کابلها و سیمهایی که به دست مصرفکننده میرسند، مراحل خاصی را طی میکنند. این مراحل، شامل نازک کاری، آنیل کاری، بانچ کردن، عایق کاری، روکش زنی و بسته بندی میشود. همچنین در هر مرحله از دستگاهها و فرایندهای خاصی استفاده میکنند.

تسلاکالا، مرجع آنلاین فروش تجهیزات برق صنعتی میباشد که انواع سیم و کابل برق را با بهترین قیمت و کیفیت به مهندسین ارائه مینماید.

سؤالات متداول

۱- چرا در تولید کابل برق، عملیات آنیلکاری برای هادی مس اهمیت دارد؟

عملیات آنیلکاری باعث افزایش انعطافپذیری و کاهش شکنندگی هادی مس میشود. در فرایند تولید، با آنیلکاری صحیح، ساختار کریستالی مس اصلاح میشود و هدایت الکتریکی نیز بهبود مییابد. کابلهایی که آنیل نشدهاند، ممکن است هنگام نصب ترک بخورند یا دچار قطعی شوند.

۲- چطور میتوان از کیفیت عایق کابل در هنگام خرید مطمئن شد؟

برای اطمینان از کیفیت عایق کابل، باید به استانداردهای درجشده روی روکش، برند سازنده، ضخامت یکنواخت عایق، و عدم وجود ترک یا پوستهپوسته شدن توجه کرد. همچنین، استفاده از دستگاههای آزمون دیالکتریک یا تستر ولتاژ میتواند کیفیت عایق را بهصورت عملی بررسی کند.

۳- استانداردهای رایج جهانی برای تولید سیم و کابل کداماند؟

از جمله استانداردهای معتبر جهانی در صنعت سیم و کابل میتوان به موارد زیر اشاره کرد:

-

IEC – استانداردهای بینالمللی برای سیم و کابل برق

-

UL – برای بازار آمریکای شمالی

-

VDE – برای بازار آلمان و اروپا

-

ISIRI (استاندارد ملی ایران) – برای تطابق با مقررات داخلی

۴- چه تستهایی قبل از بستهبندی نهایی سیم و کابل انجام میشود؟

پیش از بستهبندی کابل، تستهای کنترل کیفیت زیر انجام میشوند:

- پیوستگی (Continuity Test) برای بررسی سلامت هادی

- مقاومت عایقی (Insulation Resistance) برای اطمینان از عدم نشت جریان

- تست ولتاژ بالا (High Voltage Test) برای بررسی تحمل کابل در شرایط بحرانی

- کشش و مقاومت مکانیکی برای کنترل استحکام فیزیکی

- تست ابعادی (ضخامت، قطر، هممرکزی) برای رعایت مشخصات فنی

۵- آیا ضخامت عایق کابل در عملکرد و ایمنی آن تأثیر دارد؟

بله، ضخامت عایق نقش حیاتی در ایمنی و کارایی کابل دارد. عایق نازک ممکن است در برابر ولتاژ نامی مقاومت کافی نداشته و منجر به اتصال کوتاه یا جرقه شود. از طرف دیگر، ضخامت بیش از حد باعث افزایش حجم، سختی نصب و هزینه میشود.