خازن اصلاح ضریب قدرت یا خازن اصلاح ضریب توان دارای چه ویژگی هایی میباشد ؟ تفاوتهای این نوع خازن با سار خازنها و کاربرد آنها در چه چیزی می باشد؟

در این نوشتار ، ابتدا به صورت کلی به بررسی خازنهای مورد استفاده در سیستم های قدرت خواهیم پرداخت و سپس به ارائه دسته بندی مربوطه براساس سطح ولتاژ و توان خروجی خواهیم پرداخت.

ساختار کلی خازن اصلاح ضریب قدرت

درابتدا جهت ساختار خازنها از کاغذ کرافت به عنوان دیالکتریک و از آسکارل به عنوان مایع نفوذی استفاده میشد. این خازنها که تا ظرفیت 100 کیلووار هم تولید میشدند، به خازن کاغذی معروف بودند. با تولید فیلمهای پلاستیکی عایق از جنس پلیپروپیلن، طراحی خازن تحول یافت و با ترکیب کاغذ کرافت و پلاستیک فوق، تولید خازنهای بزرگتر میسر شد. امروزه، به دلیل تجزیه نشدن PCBها در محیط زیست، استفاده از آن در تولید خازن ممنوع گردیده است. خازنهای تمامفیلم، اتلاف کمتری دارند و به ندرت دچار ترکیدگی میشوند و ایمنتر هستند. در ضمن در دمای پایینتری کار میکنند.

به منظور دید کلی بر تاثیر دی الکتریک خازن بر توان خروجی ، مقایسه زیر اطلاعات مفیدی را ارائه خواهد داد:

| نوع دی الکتریک خازن | میزان تلفات توان ( W / KVAR ) |

| کاغذ آغشته به روغن | 2-2.5 |

| کاغذ آغشته به PCB | 3-3.5 |

| کاغذ/پلاستیک آغشته به PCB | 0.5-1 |

| پلاستیک آغشته به روغن | 0.5-1 |

| فیلم با بخار فلز | <0.5 |

اصلی ترین وظیفه خازنها در صنعت برق و سیستم های قدرت ،اصلاح ضریب قدرت میباشد به همین دلیل به خازن اصلاح ضریب قدرت شناخته میشوند.

در یک تقسیم بندی کلی خازنهای صنعتی را در دو دسته فشار ضعیف و فشار متوسط طبقه بندی میکنیم :

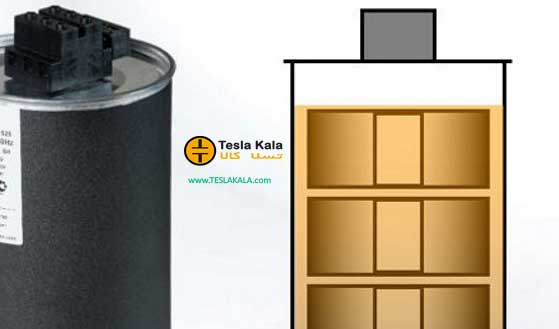

خازنهای فشار ضعیف ( سطح ولتاژ زیر 1000 ولت )

این خازنها که اکثرا به صورت سیلندری ( خشک ) ساخته میشوند در دو حالت سه فاز و تکفاز ارائه میگردند البته قبلا به صورت روغنی و کتابی نیز در این سطح ولتاژ ارائه میشد.

ظرفیت این خازنها معمولا از 2.5 کیلووار تا 30 کیلووار میباشد (در حالت تکفاز 1 کیلووار نیز موجود میباشد).

ساختار داخلی خازنهای فشار ضعیف خازن اصلاح ضریب قدرت به صورت کویل های آلومینیومی مباشد که در حالت سه فاز اکثرا دارای اتصال مثلث میباشند

خازنهای فشار متوسط ( سطح ولتاژ بالای 1000 ولت )

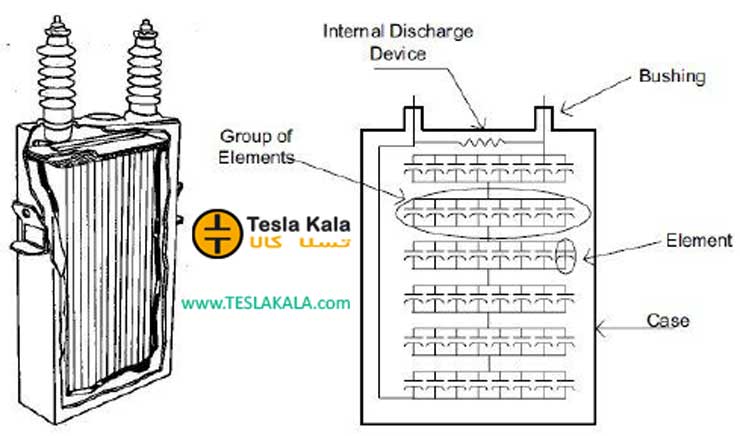

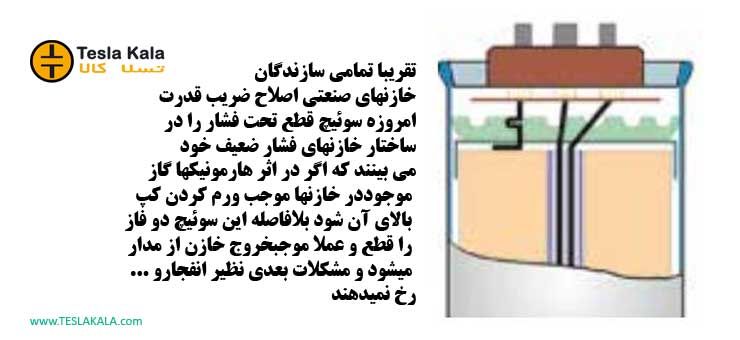

در این سطح ولتاژ، اصولا خازنها به صورت روغنی و در طراحی تکفاز و سه فاز میباشند که از موازی و سری شدن المانهای ریز تر خازن ، ظرفیت نهایی با توانایی تحمل ولتاژ مورد نظر به دست خواهد آمد.

المانهای خازنها درون یک بدنه واحد قرار میگیرند و اغلب نیازی به نگهداری ندارند. المانهای خازنی مطابق با استانداردهای صنعتی طراحی و آزمایش میشوند. مشخصه خازنها شامل کیلووار، ولتاژ و فرکانس نامی، دمای محیط از 40- تا 55+ درجه سانتیگراد است. خازنهای تکفاز در سایزهایی با کیلوارهای مختلف موجود هستند. در ادامه اجزاء مختلف خازن را بررسی میکنیم:

ساختار خازن فشار متوسط

- الکترودها اغلب صفحات نازکی به ضخامت 6 میلیمتر و از جنس آلومینیوم کشیدهشده هستند. الکترودها با صفحات دیالکتریک از هم جدا شدهاند و به دور یک محور پیچیده شدهاند. ترمینالها با لحیم یا جوش به الکترود متصل میشوند. در خازنهای تکفاز معمولاً دو الکترود به کار میروند.

دیالکتریک یا ماده عایق در خازن اصلاح ضریب قدرت برای جدا کردن الکترودها به کار میرود.. این مواد استقامت دیالکتریکی بالا، ثابت دیالکتریک بزرگ، و تلفات اندکی دارند. در ابتدا در تولید خازن از کاغذ کرافت استفاده میشد، ولی امروزه از فیلمهای پلیپروپیلن استفاده میشود. کاغذ مورد استفاده چگالی کم (حدود 0.8گرم بر سانتیمتر مکعب) دارد. ثابت دیالکتریکی وابسته به نوع روغن مورد استفاده در کاغذ دارد. فیلمهای پلیپروپیلن در دهه 30 اختراع شدند و در دهه 60 در صنعت خازن به کار گرفته شدند. این ماده تلفات بسیار کم و ثابت دیالکتریک بزرگی دارد که در فرکانس 50 هرتز تا 1 مگاهرتز حدود 2/25 است. ضخامت فیلم بسیار اندک (در حدود 10 میکرون)، و در نتیجه خازن تولیدی بسیار کمحجم خواهد بود.

| نوع فیلم | ثابت دیالکتریک | تلفات (w/kvar) | استقامت دیالکتریکی (MW/m) |

| پلیپروپیلن | 2.25 | 0.0005 | >32 |

| پلیکربنات | 2.7 – 3.1 | 0.0005 | 120 |

| پلیاتیلن ترفتالات | 3 – 3.2 | 0.03 | 100-160 |

- بدنه : مجموعه الکترودهای آلومینیومی و دیالکتریک در یک محفظه فلزی قرار داده میشود و بین این دو با عایق پر میگردد. از مادهای دیالکتریک برای پر کردن محفظه استفاده میشود. سپس بدنه آببندی شده و الکترودها به بوشینگها متصل میشوند. در خازنهای فشار قوی، بدنه را میتوان از جنس فولاد ضد زنگ ساخت

- بوشینگ خازن : در خازنهای فشار ضعیف، ترمینالهای عادی استفاده میشود. در ولتاژهای بالاتر، ترمینال در درون بوشینگهای پرسلینporcelain قرار داده میشود. بوشینگها زبانههای فلزی دارند. برای پر کردن منافذ موجود در کویل از مایع عایقی استفاده میشود که اهمیت بسزایی دارد، زیرا هر منفذی میتواند باعث تخلیه الکتریکی بین الکترودها و درون دیالکتریک گردد و خازن را خراب کند. در طراحیهای قبل از 1975، از PCB به عنوان نافذ اصلی استفاده میشد. بعدها ثابت شد که این ماده تجزیهپذیر نیست و هم برای محیط زیست و هم سلامت افراد خطرناک است. سپس سازندگان خازن مجبور شدند برای این ماده جایگزینی پیدا کنند. خازنهایی با تکنولوژی فیلم و بخار فلز با سیال عایق و بدون PCB تولید شدند. سپس فیلمهای فلزی و کاملاً خشک در اواخر دهه 70 ظاهر شدند. ولی PCB مادهای ضد آتش با خصوصیات برتری است که هیچ یک از مواد جایگزین آن خصوصیات را یکجا ندارند.

- مایع هایی که در داخل خازن معمولا استفاده میشوند.

| ماده | ثابت دیالکتریک | استقامت دیالکتریکی

(MW/m) |

نقطه ریزش

(ºC) |

نقطه اشتعال

(ºC) |

| Dioctyl phthalate | 5.26 | 10.6 | -45 | 225 |

| Diisononyl phthalate | 4.68 | 11.8 | -48 | 221 |

| Isopropyl biphenyl | 2.83 | 56 | -55 | 155 |

| Benzyl neocaprate | 3.8 | 76 | -60 | 155 |

| PCB | 6 | 74 | -23 | – |

- مقاومت تخلیهای خازن اصلاح ضریب قدرت : که بین الکترودها قرار میگیرد تا خازن را در هنگام قطع شدن از منبع، دشارژ کند و مقدار آن بسته به مدت زمان و ولتاژ پسماند نهایی مد نظر تعیین میشود.

در ادامه شمای کلی خازن فشار متوسط تکفاز خازن اصلاح ضریب قدرت را خواهیم داشت :

در ادامه ساختار داخلی خازنهای سیلندری فشار ضعیف خازن اصلاح ضریب قدرت را خواهیم داشت:

در تصاویر فوق ، سه کویل سازنده و ترمینالهلای ورودی به همراه سایر اتصالات مشخص میباشند

امروزه خازنهای دوّار که دارای یک صفحهء دایره ای و یک نیم دایره هستند برای عمل پردازش بیشتر استفاده می شود.

به این ترتیب که نیم دایره با حرکت داخل دی الکتریک فاصله و مساحت کمتر یا بیشتری با صفحهء دیگر می گیرد و باعث تقسیم ولتاژ به دوبخش DCو ACمی شود.

با این روش می توان ولتاژ ثابت را هم به بخش متغییر اضافه کرد و توان خروجی بیشتری داشت.

😎