تفاوت PLC و DCS را بشناسید.

در دنیای مدرن اتوماسیون صنعتی، سیستمهای کنترل متنوعی برای مدیریت فرایندها و عملیات تولیدی مورد استفاده قرار میگیرند. دو نمونه اصلی از این سیستمها عبارتاند از PLC (Programmable Logic Controller) و DCS (Distributed Control System). هر یک از این سیستمها دارای ویژگیها و کاربردهای منحصر به فردی هستند که آنها را برای شرایط خاصی مناسب میسازد. موارد زیر از تفاوتهای PLC و DCS هستند که در ادامه هر کدام را توضیح خواهیم داد:

- معماری سیستم

- قابلیت توسعه و انعطافپذیری

- پشتیبانی و مانیتورینگ

- انتقال داده و معماری شبکه

- برنامه نویسی و سرعت

- امنیت شبکه

اگر بخواهیم تفاوت PLC و DCS را به صورت کلی بیان کنیم میتوانیم بگوییم PLC بخشی از یک سیستم است، در حالی که DCS خود یک سیستم است که از عناصر مختلف از جمله PLC تشکیل میشود. برای آشنایی بیشتر با این تفاوتها بهتر است که ابتدا با پی ال سی و DCS بیشتر آشنا شویم.

سیستم PLC چیست؟

قبل از بررسی تفاوت PLC و DCS بهتر است که بدانیم PLC چیست؟ پی ال سی PLC یا کنترلر منطقی برنامهپذیر، یک سیستم کنترلی است که برای اتوماسیون و خودکارسازی فرایندهای صنعتی و تجهیزات ماشینآلات مورد استفاده قرار میگیرد. PLC یکی از مهمترین تجهیزات اتوماسیون صنعتی به حساب میآید.

سیستمهای PLC از میکروکنترلرها تشکیل شدهاند و میتوانند به طور مستقیم ورودیها و خروجیهای دیجیتال و آنالوگ را کنترل کنند.

- برندهای معتبر بازار

- گارانتی و ضمانت اسالت کالا

- ارسال به سراسر کشور

انعطافپذیری بالا، اندازه کوچک، و هزینه کم اجرای پروژههای PLC، باعث محبوبیت آنها برای کنترل پروسههای ساده تا پیچیده در صنایع مختلف از جمله خودروسازی، مواد غذایی، پتروشیمی و سایر صنایع شده است.

در تصویر زیر چند نمونه PLC برند زیمنس را میبینید.

برای استعلام قیمت PLC میتوانید به سایت تسلا کالا سر بزنید.

سیستم DCS چیست؟

سیستم کنترل توزیعشده یا DCS، یک سیستم کنترلی پیچیدهتر و گستردهتر نسبت به PLC است که برای مدیریت فرایندهای بزرگ و پیچیده مورد استفاده قرار میگیرد.

عملکرد سیستمهای DCS به صورت توزیعشده است و از چندین کنترلر مرکزی و محلی تشکیل میشوند که به یکدیگر متصل هستند و به طور همزمان کار میکنند.

DCSها معمولاً برای کنترل فرایندهای پیوسته و پیچیده؛ مانند پالایشگاهها، نیروگاهها و صنایع شیمیایی بزرگ مورد استفاده قرار میگیرند.

سیستمهای DCS، قابلیتهای پیشرفتهتری نسبت به PLC دارند. امکانات مانیتورینگ، گزارشدهی و تحلیل دادهها از قابلیتهای پیشرفته سیستم DCS به شمار میآید.

تفاوتهای PLC و DCS در چیست؟

در رابطه با تفاوت PLC و DCS میتوان گفت که به طور کلی، میتوان گفت که PLcها ساختار سادهتر و سرعت عملکرد بالاتری نسبت به DCS دارند و انتخاب مناسبی برای کنترل یک ماشین هستند. در حالی که DCSها میتوانند به طور همزمان، چند ماشین را در یک مکان وسیع، کنترل نمایند.

در ادامه به صورت دستهبندی شده و مفصلتر به توضیح تفاوت PLC و DCS میپردازیم:

تفاوت PLC و DCS در معماری سیستم:

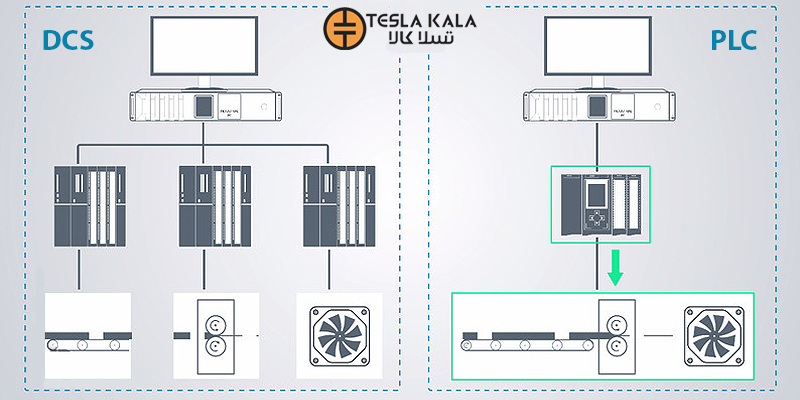

معماری سیستم، یک تفاوت PLC و DCS مهم است. سیستم PLC معماری متمرکز یا Local دارد و این به این معنا است که کنترل تمامی فرایندها از طریق یک یا چند کنترلر مستقل انجام میشود. در حالی که سیستم معماری DCS به صورت توزیعشده یا Distributed است. در سیستم توزیعشده، چندین کنترلر مستقل و مرکز کنترل وجود دارند که با یکدیگر در ارتباط هستند.

قابلیت توسعه و انعطافپذیری:

معمولاً PLC انعطافپذیری کمتری نسبت به DCS دارد و در مواقع افزایش پیچیدگی سیستم، نیاز به اضافه کردن PLCهای جدید یا ارتقای نرمافزار به وضوح حس میشود. این در حالی است که DCS به راحتی قابل توسعه است و به کمک آن میتوان بخشهای جدیدی را به سیستم اضافه کرد؛ بدون اینکه ساختار اصلی سیستم تغییر کند.

به همین دلیل پی ال سیها بیشتر برای کاربردهای کوچک تا متوسط استفاده میشوند و DCS بیشتر برای کاربردهای صنعتی بزرگ و پیچیده مورد استفاده قرار میگیرد.

پشتیبانی و مانیتورینگ:

در سیستم PLC امکانات محدودی برای مانیتورینگ و گزارشدهی وجود دارد. این در صورتی است که DCS امکاناتی بسیار پیشرفته برای مانیتورینگ، گزارشدهی و تحلیل دادهها ارائه میدهد.

تفاوت انتقال داده و معماری شبکه در PLC و DCS:

ارتباط بین واحدهای PLC معمولاً از طریق شبکههای محلی و در سیستم DCS از شبکههای صنعتی است. اطلاعات و سیگنالها در شبکههای محلی به صورت مستقیم ارسال و دریافت میشوند. در حالی که در شبکههای صنعتی، امکان انتقال داده بین واحدهای کنترل مرکزی و واحدهای میدانی وجود دارد.

پروتکلهای ارتباطی در پی ال سی بیشتر از نوع Modbus، Ethernet/IP و Profibus است. در سیستم DCS نیز بیشتر از پروتکلهای Foundation Fieldbus، HART و Ethernet/IP و ProfinetT برای ارتباط استفاده میشود.

به دلیل قابلیت Real-time در شبکه PLC، انتقال دادهها به صورت زمان واقعی انجام میشود که برای کنترل فرایندهای سریع و دقیق بسیار مناسب است. علاوه بر این قابلیت انتقال و پردازش دادههای دیجیتال و آنالوگ PLCها، آنها را برای کاربردهای مختلف مناسب میسازد.

در مقابل، انتقال دادهها در سیستمهای DCS به صورت توزیعشده و هماهنگ انجام میشود، که این امکان را میدهد تا دادهها از نقاط مختلف به طور همزمان جمعآوری و پردازش شوند.

دادههای پیشرفته DCSها، قابلیت انتقال و پردازش دادههای پیچیدهتر و با حجم بالاتر را ممکن میسازند که برای کنترل فرایندهای بزرگ و پیچیده مناسب است.

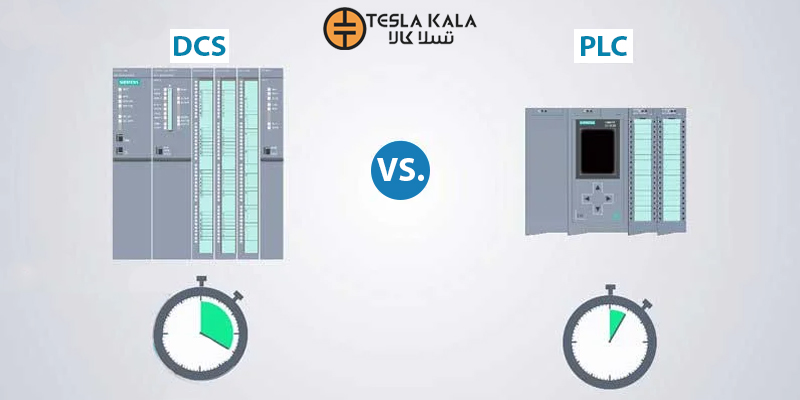

برنامه نویسی و سرعت:

این دو سیستم از نظر کدهای تولید شده نیز تفاوتهایی با یکدیگر دارند. کدهایی که در PLC تولید میشوند، معمولاً نسبت به کدهایی که زبان DCS تولید میکنند، کوچکتر هستند. PLCها از زبانهای سطح پایینتری مانند Ladder استفاده میکنند؛ این در حالی است که DCSها از زبانهای برنامه نویسی سطح بالاتری مانند CFC برای برنامه نویسی و نظارت خود استفاده مینمایند.

زبانهای سطح بالا پس از کامپایل شدن، کدهای بیشتری نسبت به زبانهای سطح پایینتر تولید میکنند. این کدهای زیاد به واحد CPU فشار وارد میکنند و باعث ایجاد تأخیر در پاسخ به ورودیها میشوند.

امنیت شبکه:

اگر بخواهیم به مهمترین تفاوت PLC و DCS اشاره کنیم، میتوانیم از تفاوت امنیت شبکه در این دو سیستم نام ببریم. برای حفظ امنیت شبکههای PLC از استانداردهای مختلفی مانند SSL/TLS استفاده میشود در حالی که DCS دارای لایههای امنیتی چندگانه برای حفظ امنیت است. این لایههای امنیتی شامل فایروالها، رمزنگاری دادهها، و سیستمهای تشخیص نفوذ (IDS) هستند.

برای محافظت از دادهها در شبکههای PLC معمولاً از فایروالها و شبکههای خصوصی مجازی (VPN) و در سیستم DCS از لایههای امنیتی چندگانه استفاده میشود. برای حفظ امنیت شبکههای DCS از لایههای امنیتی چندگانه DCSها شامل فایروالها، رمزنگاری دادهها، و سیستمهای تشخیص نفوذ (IDS) است.

علاوه بر این، استفاده از پروتکلهای امنیتی پیشرفته مانند IPSec و TLS برای اطمینان از انتقال امن دادهها بین کنترلرها و دستگاههای میدانی در شبکههای DCS وجود دارد.

مقایسه PLC و DCS از نظر مزایا و معایب:

بعد از بررسی تفاوت PLC و DCS، بهتر است که با مزایا و معایب آنها نیز آشنایی پیدا کنیم. انتخاب بین PLC و DCS بستگی به نیازهای خاص هر پروژه دارد. به طور کلی برای فرایندهای کوچکتر و سادهتر، PLC یک انتخاب مناسب و اقتصادی است. اما برای فرایندهای بزرگ و پیچیده که نیاز به کنترل دقیق و مانیتورینگ پیشرفته دارند، DCS انتخاب بهتری خواهد بود.

هر کدام از این سیستمها مزایا و معایبی دارند که باید با آنها آشنایی داشته باشید تا بتوانید بهترین انتخاب را برای پروژه خود انجام دهید. این موارد را به صورت دستهبندی شده در جدول زیر مشاهده میکنید:

| نوع سیستم | مزایا | معایب |

|---|---|---|

| سیستم PLC | هزینه کمتر، زمان پاسخگویی سریع، سادگی در استفاده و نگهداری | محدودیت در مقیاسپذیری و پیچیدگی فرآیندها، امکانات محدود مانیتورینگ |

| سیستم DCS | مقیاسپذیری بالا، امکانات پیشرفته مانیتورینگ و گزارشدهی، مناسب فرآیندهای پیچیده | هزینه بالا، نیاز به تخصص بیشتر برای برنامهنویسی و نگهداری |

تفاوت PLC و DCS؛ کلام آخر

PLC و DCS دو ستون اصلی اتوماسیون صنعتی هستند. PLC با هزینه کمتر و زمان پاسخگویی سریع، برای پروژههای کوچک و ساده مثل خودروسازی و بستهبندی ایدهآل است. در مقابل، DCS با معماری توزیعشده و امکانات پیشرفته، برای صنایع بزرگ و پیچیده مانند نفت و گاز و نیروگاهها انتخاب بهتری به شمار میآید.

با توجه به تفاوت PLC و DCS، انتخاب بین این دو به مقیاس و پیچیدگی پروژه و نیازهای کنترلی بستگی دارد. با درک تفاوتهای این دو سیستم، میتوانید بهترین گزینه را برای بهبود کارایی و موفقیت پروژههای خود انتخاب کنید.